乳化液泵变频节能改造方案

来源:无锡煤机厂

作者:客服

时间:2018-08-27 20:38:18

导读:

一、前言

乳化液泵站主要用于为煤矿井下综合机械化采煤工作面液压支架或高档工作面普采工作面单体液压支柱提供动力源。作为煤矿关键设备需要连续24小时不间断工作,为了能在短时间内获得所需压力泵始终处于高速运转状态,由溢流阀和安全阀控制压力恒定工作面设备乳化液的需求是间隔性的,泵大部分时间处于无功运行状态,从而造成资源浪费和维修成本增加。

二、改造前乳化液泵站使用中存在的问题

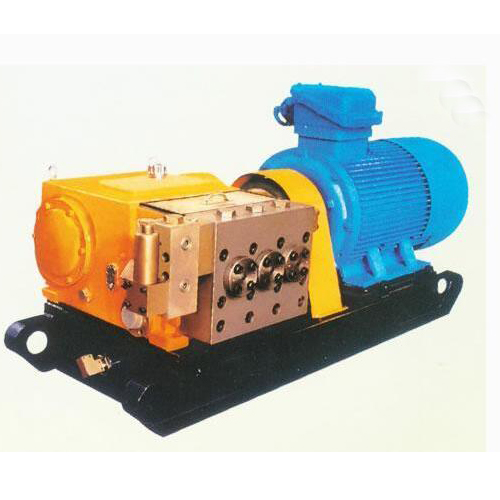

目前我公司在用的多是BRW200/31.5型乳化液泵站,公称压力为200L/min、公称压力位31.5MPa,配用电动机功率为125KW、电压1140/660V。当工作面设备需要供液时,泵排出的高压乳化液进入系统执行元件采面设备动作。当采面不需供液或需要供液流量较小系统压力高于设定压力时,泵排出的乳化液经卸载阀和回液管返回到泵箱的储液室,卸载阀内的单向阀关闭,高压系统与卸载回路隔断,系统维持在高压状态,处于空载运转状态。当采面液压系统的液压元件动作,液压系统压力下降至卸载阀的恢复压力时,卸载阀切断卸载回路,打开单向阀向液压系统供液。

随着综采工作的安装完成,液压支架的推溜和移架等动作都是间歇性的,每次的工作时间极短,动作时间也不固定除在动作时间需要提供高压液体外,其余多数时间液压系统执行元件都处于静止支撑状态,不需要向系统供液。但为了保证执行液压元件随时都能动作,乳化液泵站必须连续不间断运转。传统采用真空磁力启动器控制的乳化液泵站不能根据液压系统的实际需求量自动调整泵站的供液量。

系统长期处于高压大流量工作状态,在工作面设备不需要高压液体时多余的液体只能通过卸载阀回流到乳化液箱,系统运转磨擦产生的热量使泵体温度升高系统内密封件老化较快造成串液和漏液,电动机和泵体一直处于全速运行状态加快了机械磨损,卸载阀频繁开启和关断直接造成寿命较短,增加维修频次和成本的投入。电动机采用直接启动方式,启动电流为电动机额定电流的4~7倍,对电网造成较大的冲击,对电网容量的要求也较高。启动产生的振动和磨擦对泵体和阀门部件的损害极大。当工作面不需要高压液体时,电动机仍然以额定转速运转,泵站长期高负荷运行浪费了大量的电能。

三、改进实施方案

针对原控制方式存在的问题,将原矿用隔爆兼本质安全型真空电磁启动器控制乳化液泵站运行故为矿用隔爆兼本质安全型变频调速控制装置控制乳化液泵站运行。泵站高压系统出口增设压力传感器,泵体加装油温检测传感器,泵箱设置液位传感器。

四、主要控制方式

泵站电视机启动时变频调速装置从零频率逐步提升到电动机额定频率。当液压系统的实际压力P低于设定压力低限值P1时,泵站从零速开始启动迅速提升到全速运行状态保证乳化液使用需求。当液压系统乳化液需求减少系统的实际压力P高于设定压力高限值P2时,经T1时间的延时后若实际压力仍然偏高,变频器将频率降低到35HZ,若压力能满足使用要求则维持此变频运行;若实际压力P仍然在高压设定压力上限P2经T2时间的延时后,实际压力仍然偏高,变频器将频率降低到25HZ;若压力满足要求,则维持当前频率运行,若P仍大于P2经过设定延时时间(休眠时间)后,变频器将速度降为零。任何时候一旦检测到实际压力P低于设定压力下限P2时变频器立即恢复到全速运行状态,保证在最短时间内获得所需工作压力。卸载阀调整时必须保证其卸载压力略高于系统设定压力上限P2。

控制系统增设油温传感器可随时观察到泵体油温,当检测油温超过设定值时系统报警并停机提示及时检修。

控制系统加装了液位传感器可观察泵箱液位,当乳化液量低于设定下限时系统报警并停机提示及时补充液体。

系统自动工作方式

(1)恒压控制

控制参数设置完成,按下启动按钮,防爆变频器驱动二号泵(因为选择泵2为主运行泵)开始运行,工作面压力传感器YL2(YL2安装于液压支架处)产生压力信号,并转换为4~20mA的模拟信号,此时信号反馈到PLC控制箱,假设反馈18mA信号对应工作压力为31MPa,那么PLC控制箱通过PID调节计算处理并控制变频器及电机工作频率(速度),使其达到压力要求。

当主控泵泵2变频工作8h后,可以自动切换为辅助泵,泵3成为主控泵并且变频运行,避免单泵长期变频运行。

(2)自动配液

乳化液的自动配液、加液系统是由水过滤器、防爆电磁阀、配液比例阀、防爆液位传感器(SW1)、防爆油位传感器(YW2)、油过滤器及浓度检测器等组成。通过各类传感器信号采集及处理能自动将乳化油和水按照一定的比例配成乳化液,配液装置要求的供水压力范围:1.3-6MPa。乳化液的浓度一般控制在3%~5%之间,配液、加液方式包括:采用浓度传感器+水位、油位传感器+PLC控制箱,根据PLC控制箱采集处理发出的信号,按照功能要求控制水电磁阀和微型油泵进行自动配液和补液。

例如: 当液箱的液位处于设定的下限时,配液水阀和配液油泵按设定的量比自动配液,配液过程中系统实时监控配液浓度,当液箱的液位达到设定上限时,相关配液器件停止输出。配液完成后根据浓度实际检测值自动修正浓度,以保证乳化液符合使用要求。

四、结束语

采用变频调速技术后,提升了系统的功率因数,减少了电动机的无功功率损耗。以我单位一个综采工作面为例,采面配套100台ZY3800/15/33型液压支架,两台BRW200/315型乳化液泵,改造前乳化液泵每月需耗电约6.4万KWh,改造后每月耗电3万KWh,月节电3.4万KWh、年节电40.8万KWh。改造后乳化液泵的维修频次和配件投入减少了一半,停机检修时间大大减少,有效工作时间得到提升,提高了乳化液泵使用寿命和可靠性。变频器的加减速可根据要求自动调节,控制精度高,提高了工作的稳定性,改善了设备的运行特性,提高了生产效率,降低了设备运行噪音及能耗。