乳化液泵自动化控制系统方案探讨

来源:无锡煤机厂

作者:客服

时间:2018-11-28 11:40:09

导读:

煤矿井下工作是非常危险的一件事,所用到的设备也是非常之多,因为是井下工作所以需要使用支撑设备,支撑设备需要乳化液进行润滑,所以乳化液泵站是非常重要的一样设备!

下面我们就来看看有哪些工程案例需要用到乳化液泵站!

在乳化液泵站的控制系统中,压力和流量的控制取得了长足的发展,这为液压设备的正常工作提供了可靠的技术保障。 然而基于生产和安全的需要,对于乳化液泵站的要求远不止这些。例如乳化液,乳化液是液压支架和液压支柱的传动介质,在液压系统中起血液作用。浓度过低,会大大缩短设备使用寿命,容易引起液压系统事故的发生;浓度过高,会使乳化油的消耗量增加,从而导致生产成本上升。

这套全机械式自动供水配液装置核心为机械连杆机构,有效杜绝了工作面泵站只使用清水的现象,同时避免了无人看管泵站时水箱液体外溢的情况,乳化液浓度通过节流阀可适当调控。而且制作简易,工作量小,实用性强。之前曾经有过电子自动配液装置,该组合在中性水供液管进入配液阀前加装防爆电磁阀。 在以往的电磁阀参与的控制系统中,电磁阀始终工作于乳动状态,频繁动作,极易损坏,可靠性不高,而且电磁阀成本高,导致电子系类整套装置经济型差。

1 乳化液泵变频自动化控制系统特点

(1)自动开停乳化液泵;

(2) 恒压供液,节能显著;

(3) 主备泵自动、手动互相切换;

(4) 自动、手动配液;

(5) 多种工作方式;

(6) 各种运行以及应急开车方式;

(7)实时监测及显示功能;

(8) 参数设置灵活方便;

(9)控制电机的启动电流(变频器起动) ;

(10) 降低电力线路电压波动(变频器起动) ;

(11) 提高了功率因素,节电效果明显(变频器) ;

(12) 节省维修费用,机械冲击小,系统运行合理。

2 乳化液泵站变频自动化控制系统方案说明

本方案主要有乳化液泵站系统、变频电动机、防爆变频器、与变频器配套使用的电抗器接触器切换系统、PLC 监控系统、自动配液系统级检测传感器等系统组成,通过各系统之间协调监控达到自动恒压供液的节能运行、系统故障保护或报警、系统数据实时显示及传输、乳化液的自动配比、浓度实时检测。

2.1 各子系统的简述

2.1.1 乳化液泵站系统

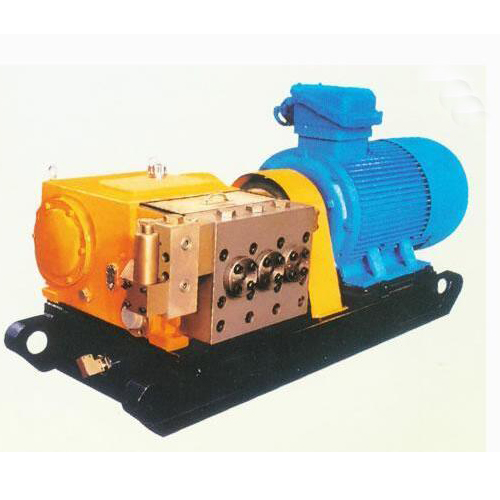

(1) 乳化液泵站系统两泵一箱,一用一备,电动机125kW / AC1140V,需配备 160kW / AC1140V 防爆变频器。

(2) 乳化液泵系统四泵三箱,三用一备,电动机250kW / AC1140V,需配备 315kW / AC1140V 防爆变频器。 2.1.2 变频电动机

由于本系统采用防爆变频器驱动,并且在自动恒压控制时可以根据压力调节电机转速,在压力要求很低时电机转速也很低,处于低频运行,这就必须采用变频电机,用普通电机可能发热过高。如果现场不能满足时,可以设置最低运行频率以满足普通电机的需要。

2.1.3 防爆变频器

BPJ1 系列矿用隔爆兼本质安全性交流变频器核心部件选用国外知名品牌产品,内置电抗器、继电器等元件。

2.1.4 与变频配套使用的电抗器接触器切换系统

此系统用于多台泵的乳化液泵站系统,他既有切换泵站电机的功能又有变频器备份工频启动的功能。

2.1.5 PLC 监控系统

控制系统由 KXJ1 - 27 隔爆兼本质安全型可编程控制箱来完成。其控制核心采用西门子的 S7 - 200 系列可编程控制器(PLC) ,通过 PLX 控制器采集传感器的信号,实现对整个系统的检测控制。并且通过显示屏对所有运行数据集监控数据进行实时显示及对外传输。

2.1.6 检测传感器

传感器主要有:

压力传感器、流量传感器、温度传感器、油位传感器、水位传感器等。

2.2 乳化液泵变频自动化控制系统控制及功能

以四泵三箱乳化液泵站系统为例:

2.2.1 控制参数设置

(1)主泵选择:一号泵、二号泵、三号泵、四号泵,选择二号泵为主泵;

(2)泵循环顺序选择:主泵向后、主泵向前,选择主泵向前;

(3)泵变频工作选择:4h、8h、12h、18h、24h,选择8h;

(4)变频器运行最高频率选择:45Hz、50Hz、53Hz,选择50Hz;

(5)变频器运行最低频率选择:5Hz、20Hz、25Hz、,选择20Hz;

(6)变频器工作上限频率运行时功能选择:工频切换、直接启动,选择工频切换;

(7)变频器工作下限频率运行时功能选择:工频切换、工频不切换,选择工频切换;

(8)配液选择:自动、手动、检修,选择自动;

(9)PID调节选择:出口压力信号、远方压力信号、压力远方为主出口为辅、流量信号、出口压力为主流量出口为辅,选择压力远方为主出口为辅;

(10)系统压力设置:20~35MPa,设置31MPa。

另外水位、油位、温度、乳化液浓度均根据现场情况设置;

装置构件

乳化油小箱:体积、形状可根据现场巷道情况自行设计,直接平放于乳化液大水箱体顶部,底部钻孔连接一透明软管作为液量管,用以指示小箱内乳化油余量。

节流阀:节流阀装于乳化油小箱底部,是乳化油供给及手动调节装置,通过启闭件改变通道截面积而达到调节流量和压力,构造简单,便于制造和维修,成本低。

机械连杆:固定于水箱内上部,连接空气球体及自制阀体。

自制阀体:阀体1连接清水管路,阀体2连接于乳化液小箱节流阀后,内有活塞,根据乳化液箱液面高度可在管内做往复慢速运行,同时自动控制清水及乳化油管路截止及流通。

乳化液箱内安设水浮,水浮的运动为直线运动,随液位的高低而变化,在乳化液箱的顶面装有连杆机构。当水箱内水位下降时空气球体随着水面下沉,此时打开进水阀体,清水及乳化油同时注入,当水位升高时,球体上浮,关闭注水,同时停止注入乳化油。乳化液小箱内的乳化油在节流阀打开的情况下,可以靠自重流入水箱内,调节节流阀可控制流量大小,当液量管指示乳化液不足时要及时添油。水位越低,自制阀体的活塞越靠下,清水及乳化油的流量就越大,一直达到全开状态全力注液,当液面升至顶部时,活塞亦升至顶部,即可全部关闭阀体,清水及乳化液全部截止,有效防止了水箱溢水。

2.2.2 工作原理

2.2.2.1 系统自动工作方式

(1)恒压控制

控制参数设置完成,按下启动按钮,防爆变频器驱动二号泵(因为选择泵2为主运行泵)开始运行,工作面压力传感器YL2(YL2安装于液压支架处)产生压力信号,并转换为4~20mA的模拟信号,此时信号反馈到PLC控制箱,假设反馈18mA信号对应工作压力为31MPa,那么PLC控制箱通过PID调节计算处理并控制变频器及电机工作频率(速度),使其达到压力要求。

当主控泵泵2变频工作8h后,可以自动切换为辅助泵,泵3成为主控泵并且变频运行,避免单泵长期变频运行。

(2)自动配液

乳化液的自动配液、加液系统是由水过滤器、防爆电磁阀、配液比例阀、防爆液位传感器(SW1)、防爆油位传感器(YW2)、油过滤器及浓度检测器等组成。通过各类传感器信号采集及处理能自动将乳化油和水按照一定的比例配成乳化液,配液装置要求的供水压力范围:1.3-6MPa。乳化液的浓度一般控制在3%~5%之间,配液、加液方式包括:采用浓度传感器+水位、油位传感器+PLC控制箱,根据PLC控制箱采集处理发出的信号,按照功能要求控制水电磁阀和微型油泵进行自动配液和补液。

例如: 当液箱的液位处于设定的下限时,配液水阀和配液油泵按设定的量比自动配液,配液过程中系统实时监控配液浓度,当液箱的液位达到设定上限时,相关配液器件停止输出。配液完成后根据浓度实际检测值自动修正浓度,以保证乳化液符合使用要求。

改进实施方案

针对原控制方式存在的问题,将原矿用隔爆兼本质安全型真空电磁启动器控制乳化液泵站运行故为矿用隔爆兼本质安全型变频调速控制装置控制乳化液泵站运行。泵站高压系统出口增设压力传感器,泵体加装油温检测传感器,泵箱设置液位传感器。

主要控制方式

泵站电视机启动时变频调速装置从零频率逐步提升到电动机额定频率。当液压系统的实际压力P低于设定压力低限值P1时,泵站从零速开始启动迅速提升到全速运行状态保证乳化液使用需求。当液压系统乳化液需求减少系统的实际压力P高于设定压力高限值P2时,经T1时间的延时后若实际压力仍然偏高,变频器将频率降低到35HZ,若压力能满足使用要求则维持此变频运行;

若实际压力P仍然在高压设定压力上限P2经T2时间的延时后,实际压力仍然偏高,变频器将频率降低到25HZ;若压力满足要求,则维持当前频率运行,若P仍大于P2经过设定延时时间(休眠时间)后,变频器将速度降为零。任何时候一旦检测到实际压力P低于设定压力下限P2时变频器立即恢复到全速运行状态,保证在最短时间内获得所需工作压力。卸载阀调整时必须保证其卸载压力略高于系统设定压力上限P2。控制系统增设油温传感器可随时观察到泵体油温,当检测油温超过设定值时系统报警并停机提示及时检修。控制系统加装了液位传感器可观察泵箱液位,当乳化液量低于设定下限时系统报警并停机提示及时补充液体。

结束语

采用变频调速技术后,提升了系统的功率因数,减少了电动机的无功功率损耗。以我单位一个综采工作面为例,采面配套100台ZY3800/15/33型液压支架,两台BRW200/315型乳化液泵,改造前乳化液泵每月需耗电约6.4万KWh,改造后每月耗电3万KWh,月节电3.4万KWh、年节电40.8万KWh。改造后乳化液泵的维修频次和配件投入减少了一半,停机检修时间大大减少,有效工作时间得到提升,提高了乳化液泵使用寿命和可靠性。变频器的加减速可根据要求自动调节,控制精度高,提高了工作的稳定性,改善了设备的运行特性,提高了生产效率,降低了设备运行噪音及能耗。

以上就是对于乳化液泵站案例的介绍!大家都清楚了吗!